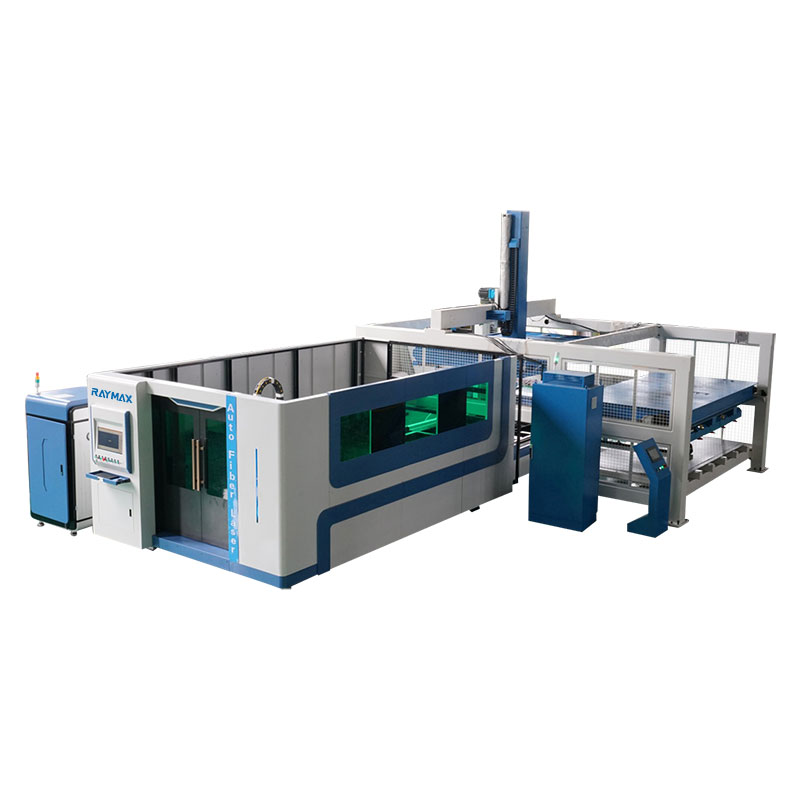

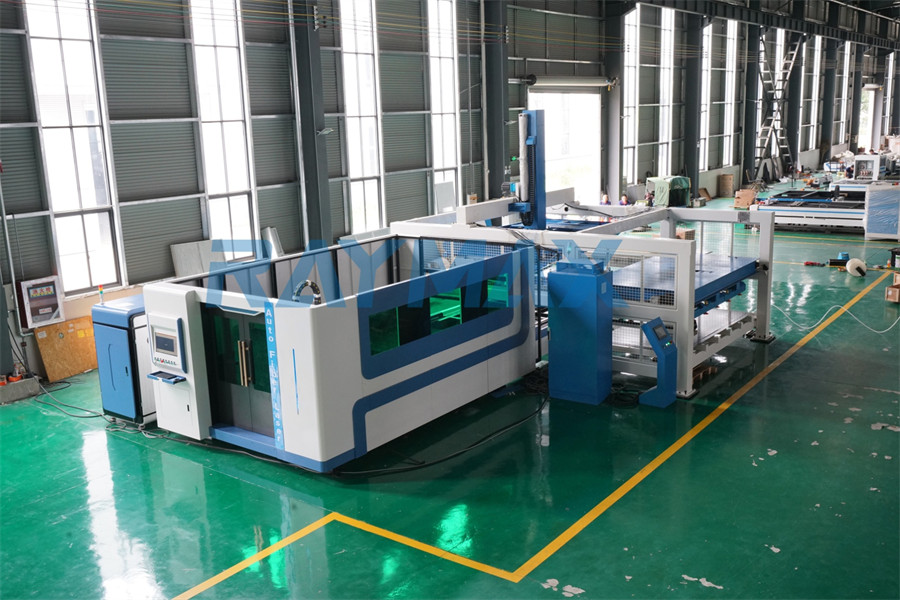

자동 재료 로딩 및 언로딩 시스템을 갖춘 레이저 절단기

전체 경량 설계, 분할 모듈식 설계는 설치 시간과 운송 비용을 크게 줄입니다.

공장 보관 공간 절약: 컴팩트한 수직 디자인(상단은 완제품 스택용, 하단 레이어는 재료 팔레트용)

별도의 로딩 진공 흡착기와 언로딩 포크 장치: 통합 설계보다 안정적인 작업

자재 용이한 접근: 일반 자재는 기계 바로 옆에 보관되며 즉시 접근 가능

고효율: 교환 테이블이 자동으로 로드 및 언로드되어 전체 시스템의 활용률이 크게 향상됩니다.

무인 처리: 매우 높은 수준의 무인 처리

매우 유연하고 작동이 간편합니다. 지게차는 원자재를 보관 시스템에 쉽게 넣거나 스택에서 처리된 시트를 제거합니다.

다양한 크기의 최대 25mm 두께 플레이트의 자동 로딩 및 언로딩을 지원합니다.

특징

▼ 더 나은 빔 품질: 더 작은 초점 스폿, 더 미세한 절단 선, 부드러운 절단, 아름다운 외관, 왜곡 없음, 더 높은 작업 효율성 및 더 나은 처리 품질;

▼ 절단 정밀도가 높고 치수 정밀도가 높습니다. 절단이 평평하고 깨끗하며 버가 없으며 재료 손실이 최소화됩니다.

▼ 이 장비는 전면과 후면에 2개의 공압척과 중앙에 공압척이 장착되어 있습니다. 3개의 척은 높은 절단 정확도로 동시에 클램핑 및 절단할 수 있습니다.

▼ 꼬리가없는 절단을 실현하고 생산 비용을 절감하며 생산 효율성을 향상시킬 수 있습니다.

▼ 교환 테이블, 자동 자재 시트 로딩 및 언로딩, 시간 절약 및 작업 효율성 향상

▼ CNC 시스템, 더 빠른 작업 속도.

▼ 특수 시트 보관 시스템 설계로 생산 안전성을 높였습니다.

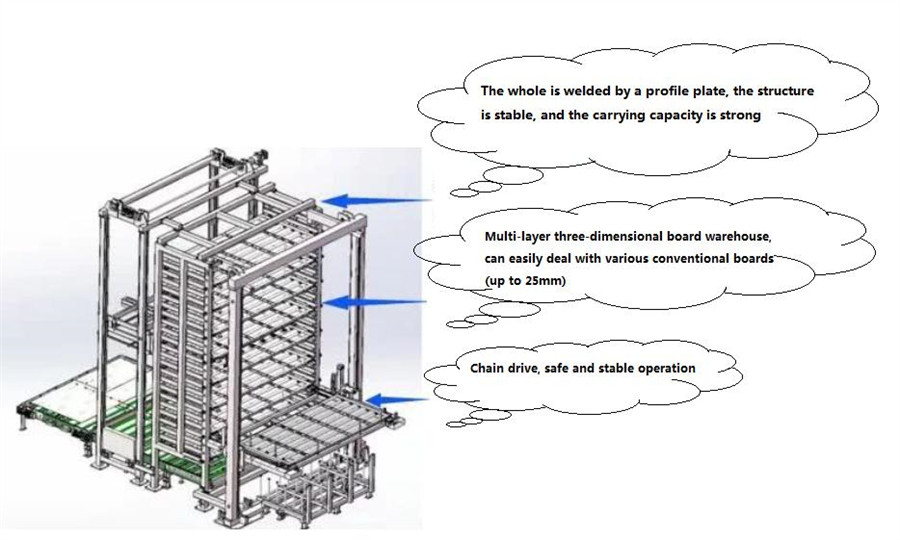

A. 3차원 저장 장치의 레이어 수는 고객 사이트의 실제 상황에 따라 사용자 지정할 수 있습니다. 각 저장 위치는 3T 플레이트를 저장할 수 있습니다. 전체가 프로파일로 용접되고 구조가 안정적이며 운반 능력이 강합니다. 리프팅 전송은 체인 전송을 채택하고 작업은 안전하고 안정적입니다.

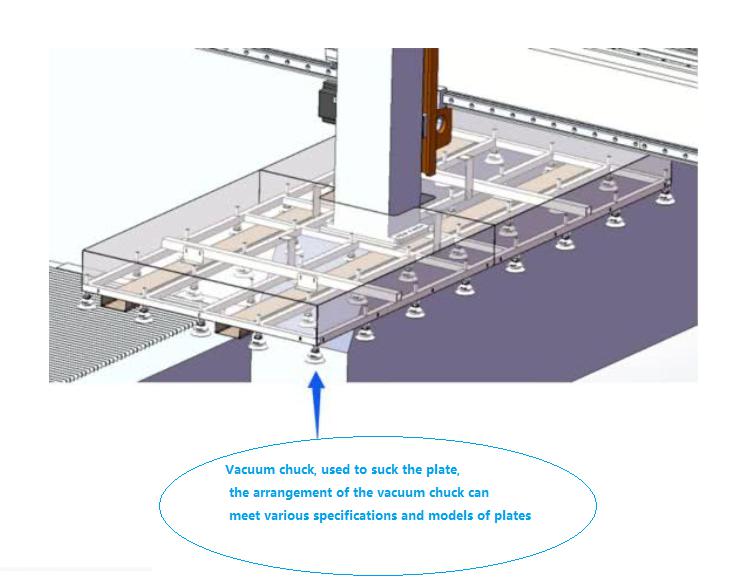

B. 레이저 로딩 및 언 로딩 로봇의 로딩 장치는 진공 흡입 컵을 사용하여 시트 재료를 레이저 로딩 영역으로 흡입한 다음 시트 재료를 첫 번째 레이저 절단기의 교환 테이블로 보냅니다. 이때 레이저 절단기 로딩 로봇은 안전한 위치로 이동합니다. 최초의 레이저 절단기가 작업을 시작했습니다. 그런 다음 3 차원 라이브러리는 두 번째 레이저 절단기에 필요한 시트 재료를 꺼내 레이저 로딩 영역으로 이동시킨 다음 레이저 커팅 머신 로딩 로봇이 시트 재료를 흡입하여 두 번째 레이저 커팅 머신 테이블로 보냅니다. 및 세 번째 레이저 절단기 기계가 차례로 순환하며 완전 자동 작동입니다.

기술적인 매개변수

자동 로드 및 언로드 시스템

| 커팅 테이블 최대 적재 시트 중량 | 10500kg |

| 수납 시트 사이즈 | 3000x1500mm |

| 시트 두께 로드 및 언로드 | 두께 = <6mm |

| 재료 팔레트(하층) | 3톤 |

| 스택 영역 최대 로딩 | 3톤 |

| 판두께용 진공흡착기 | 0.8-6mm |

| 시트 취출 및 배출 시간(절단 중 완료) | 1분 30초 |